Redie Interieurs

Redie Interieurs realiseert interieurprojecten op maat. Van unieke enkelvoudige projecten tot concepten en serieproducties. Specialisten in engineering, productie en montage. Creatief in de vertaling van routing, materiaal en techniek. Op basis van jarenlange ervaring vertalen zij uw visie naar een maakbaar, efficient en duurzaam interieur. Simpel als het kan, intelligent als het moet. Zo maken ze uw idee en interieur nóg beter.

Redie is ontstaan zo’n 40 jaar geleden in Oirschot. Het hedendaagse succes is volgens hen mede te danken aan de investeringen in machinale werkwijzen, gevolgd door automatisering en de juiste focus.

Kiezen voor een nieuw tekenpakket

Er zijn diverse 3D-tekenprogramma’s op de markt die zich richten op de interieurbouw. Voor we uiteindelijk kozen voor de softwareoplossingen van Dynfos, hebben we het merendeel van deze pakketten bekeken en getest om te bepalen welke het beste bij onze wensen past. Uiteindelijk hebben we gekozen voor een programma dat ons de meeste vrijheid biedt op het gebied van ontwerp, engineering en automatisering.

Waarom kiest Redie voor Dynfos?

Dynfos bleek voor ons de beste keuze gezien onderstaande:

- Nederlandse en directe ondersteuning

- Dynfos is welbekend met koppeling van HOMAG-machines

- Dynfos staat open voor verbetering, input en doorontwikkeling van het product

Implementatie periode

De uitrol van IronCAD binnen Redie is bij één werknemer begonnen. Dit om een gestructureerde database en werkmethode op te zetten voor het bedrijf waar alle toekomstige tekenaars en werkvoorbereiders mee kunnen werken. Zo is er een visie ontstaan en is er geen wildgroei.

Starten met trainingen

Dankzij de online IronCAD Academy en de training die Dynfos heeft gegeven, is de start met het programma binnen Redie vlot verlopen. Na de training zijn we direct aan de slag gegaan met het toepassen van IronCAD in onze projecten.

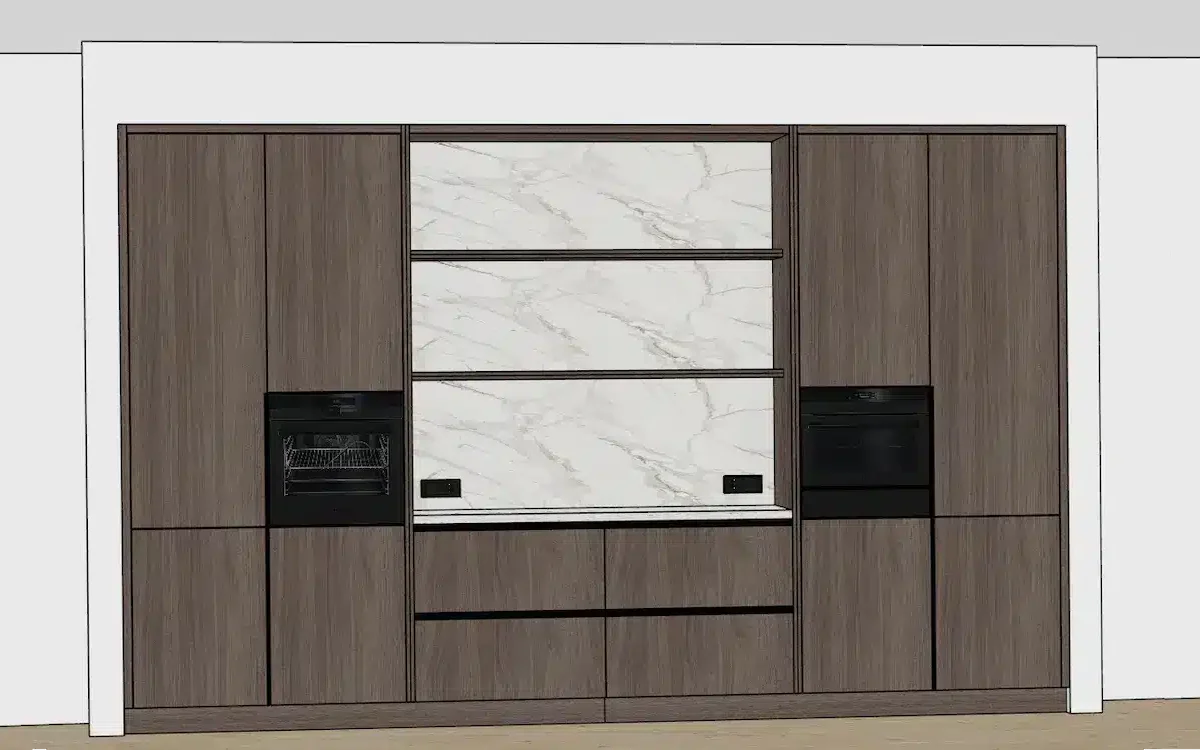

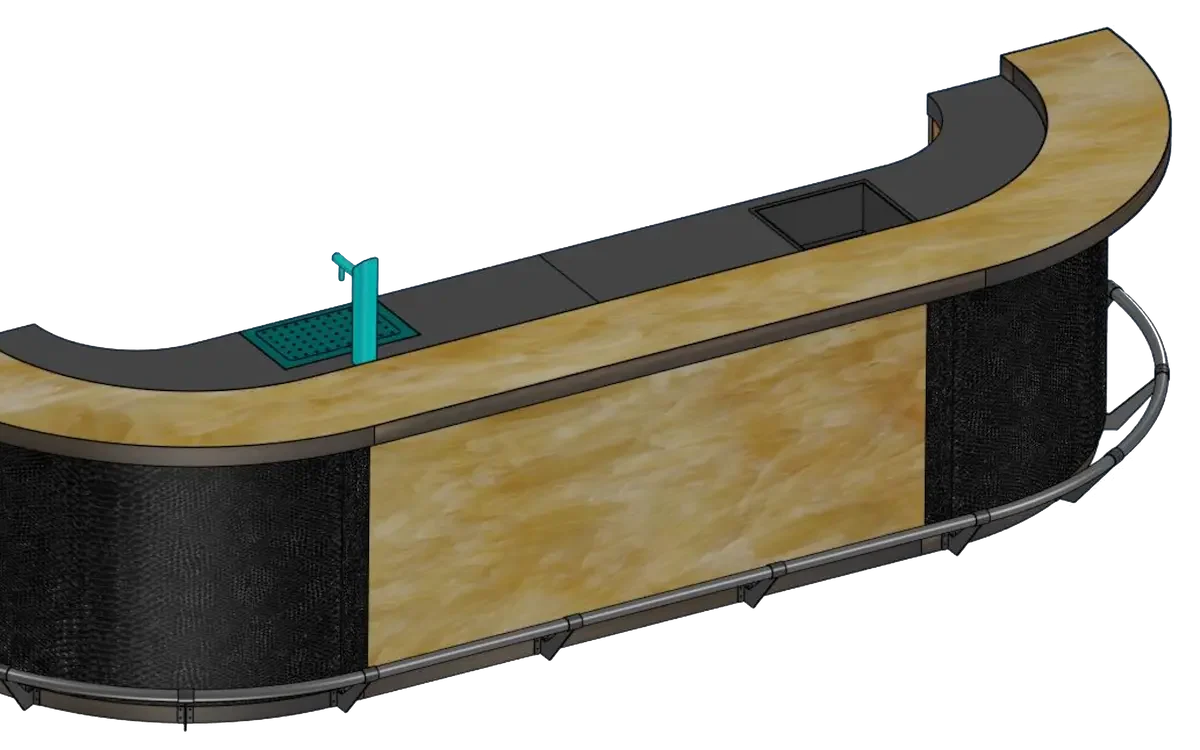

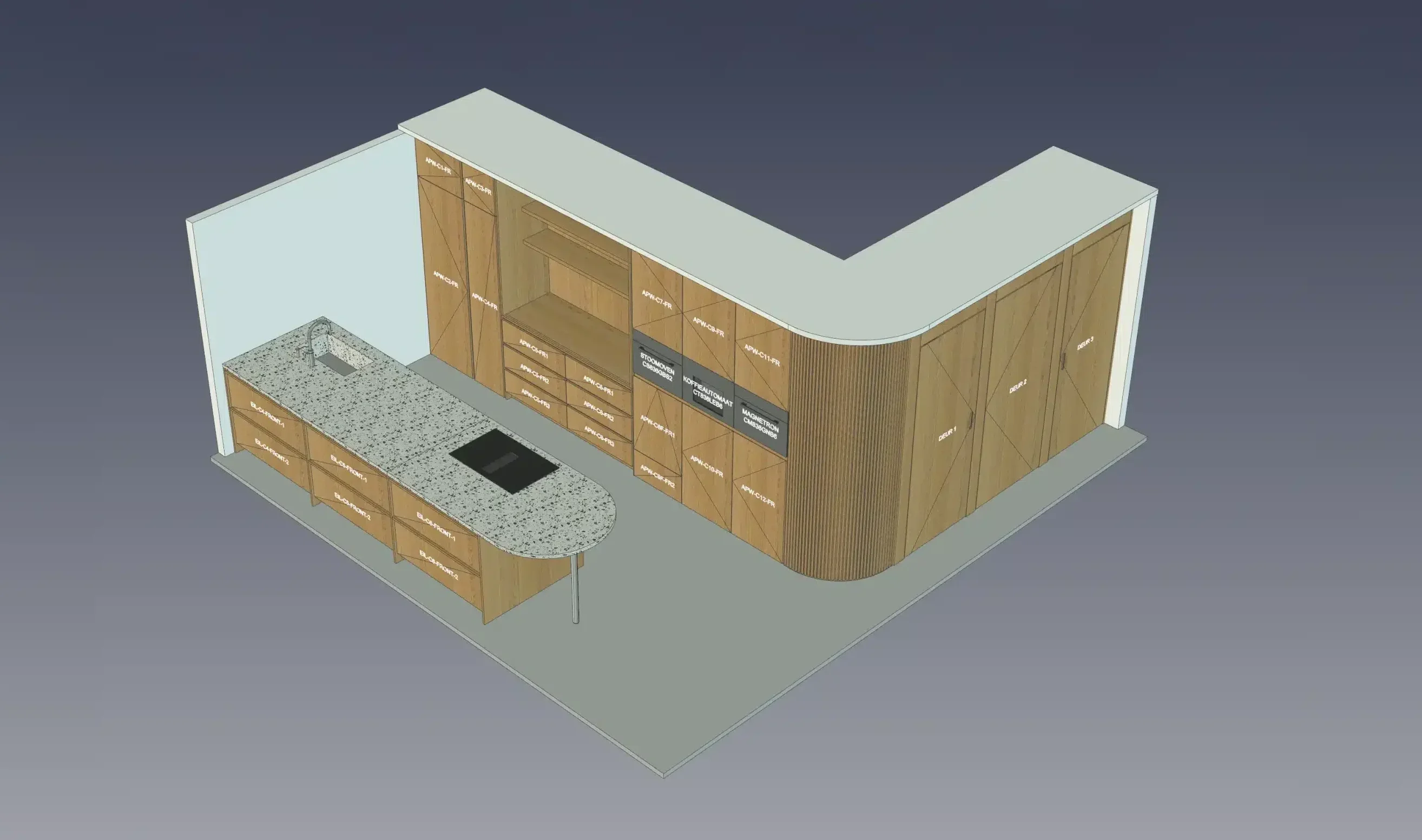

Na een periode van 2 maanden was het IronCAD-pakket in de basis volledig geïntegreerd en geautomatiseerd, en zijn stapsgewijs steeds meer projecten met IronCAD uitgewerkt. Ons streven is om zoveel mogelijk projecten in IronCAD uit te werken, zowel enkelvoudig als seriematig. Denk hierbij aan winkel- en horeca inrichtingen, particuliere interieurs en seriematige meubels.

Alle processen gekoppeld

Het grootste voordeel van IronCAD is dat wat getekend is direct wordt doorgezet naar alle achterliggende processen. Inkooplijsten, zaagstaten en CNC-programma’s sluiten allemaal op elkaar aan, zonder dat er nog iets handmatig hoeft te worden overgetypt. Het tekenen met IronCAD is ook intuïtiever in vergelijking met andere 2D- en 3D-programma’s dankzij de TriBall en diverse snap-functies.

Live wijzigingen doorvoeren

Met assemblies en het intern linken van diverse tekeningen kun je projecten efficiënt opzetten, zonder dat ze enorm groot worden en je systeem vertragen. Je kunt eenvoudig in een afgescheiden omgeving je product uitwerken en het vervolgens in zijn geheel plaatsen. Het feit dat wijzigingen ‘live’ kunnen worden doorgevoerd, is uiterst nuttig om aansluitingen tussen assemblages onderling te controleren en waar nodig te wijzigen.

Para-Flex implementatie periode

De implementatie van Para-Flex is snel gegaan, binnen enkele weken was het hele pakket aangesloten op onze machines en maakten we al direct gebruik van deze koppeling op een groot project dat we van tevoren hadden uitgewerkt met IronCAD.

Het pakket is naar onze mening vrij eenvoudig en sluit goed aan bij de werkmethode van IronCAD. Er zijn natuurlijk enkele basisregels waar je rekening mee moet houden om een goede output te krijgen. Als je deze onder de knie hebt, is het eigenlijk kinderspel. Wij bij Redie hebben voornamelijk de focus op het verwerken van plaatmaterialen en daar is Para-Flex uitermate geschikt voor.

Para-Flex CAM-software met HOMAG CNC-machine

Para-Flex sluit goed aan op ons HOMAG-machinepark. Er zijn altijd enkele uitzonderingen op de regel, maar ook deze proberen we stap voor stap in het geautomatiseerde proces te integreren met behulp van Dynfos.

“We hebben het zodanig geautomatiseerd dat de output voor 95% direct kan worden doorgestuurd naar de machines zonder dat er nog handmatige aanpassingen nodig zijn.”

Foutmarge terugbrengen naar 0%

Op het moment dat een project is uitgewerkt met IronCAD & Para-Flex, weten we eigenlijk dat de foutmarge over het geheel terugzakt naar bijna 0%. Fouten die nog aan het licht komen worden meestal veroorzaakt door afwijkingen in aangeleverde materialen of een menselijke fout. Feit is wel dat de werkvoorbereiding deels verweven zit in de engineering van de projecten.

“De tijd die nodig is voor werkvoorbereiding is met zo’n 60 tot 70% verminderd in vergelijking met de traditionele methode”

Behulpzame helpdesk

De support is uiterst behulpzaam en staat open voor feedback om het product te verbeteren of af te stemmen op specifieke wensen die het interne proces binnen ons bedrijf verbeteren. Het feit dat de ondersteuning in het Nederlands is en snel reageert is hierbij zeker een pré.